深入探讨碳化硅工艺:半导体材料的新一代继承者

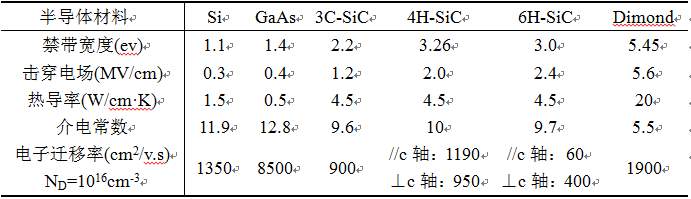

在众多的半导体材料中,碳化硅(Silicon Carbide, 简称SiC)以其良好的物理和电学性能成为继承锗、硅、砷化镓之后新一代微电子器件和电路的半导体材料。表1列出了几种重要半导体材料的基本特性比较,从中我们可以看出SiC与传统的半导体材料相比所具有的优越性。

表1:室温下几种半导体材料特性的比较

SiC材料的宽禁带使得其器件能在相当高的温度下工作并且具有发射蓝光的能力;高临界击穿电场决定了器件的高压、大功率性能;高饱和电子漂移速度和低介电常数决定了器件的高频、高速工作性能;高热导率意味着其导热性能好,可以大大提高电路的集成度,减少冷却散热系统,从而大大减少整机的体积。此外SiC具有很高的临界移位能,这使它具有高的抗电磁波冲击和抗辐射能力,SiC器件的抗中子能力至少是Si器件的4倍。

SiC的这些优良特性使其在高温、高频、大功率、抗辐射半导体器件等方面的应用倍受青睐,是实现高温与高功率、高频及抗辐射相结合的理想材料,并成为最具潜力的第三代宽禁带半导体材料之一。

鉴于SiC器件广阔的应用前景,国内外开展了广泛的研究工作。在众多因素中,高质量的SiC厚外延层以及大尺寸的SiC晶圆成为制约SiC器件发展的主要因素,而这些都可以部分归结于SiC中存在着的大量缺陷。随着SiC材料生产工艺的进展,在近年来SiC技术在减少缺陷密度上取得了长足的进步。从微管缺陷密度上看,从上个世纪90年代发展到2005年,已经从>10 cm-2减少到<1cm-2,而发展到如今,微管缺陷已经减小到零。

在SiC功率开关二极管中,肖特基二极管的性能已经接近了4H-SiC单极器件的理论极限,其具有开关速度快,反相恢复电流几乎为零且有不受正向电流和温度影响的优点,WOLFSPEED公司现已能提供600V、650V、1200V和1700V电压的商用肖特基二极管。相比于肖特基二极管,PIN二极管的漏电流很小且击穿电压很高,因而被广泛用于高压低频功率开关,SiC PIN二极管在这类高压应用中扮演了一个重要的角色,具有高于 Si器件2~3个数量级的开关速度、同时也拥有更佳的高温承受能力以及高的电流密度和功率密度。WOLFSPEED提供商用JBS和MPS SiC二极管已有十余年,这些器件的现场使用时间累积约达1万亿小时。它们的总单位时间故障率(FIT) 为0.095,还不到历史悠久的硅器件可比数值的二十分之一。

1. SiC器件关键工艺

SiC材料的特殊性和特殊的器件用途与使用环境,使得SiC器件的制作工艺与Si以及GaAS器件工艺存在一定的差异,因此要研制高质量的SiC器件或提高现有器件的性能指标,必须首先深入研究相应的关键工艺技术。

1.1 SiC的掺杂工艺

掺杂工艺是实现材料改性的主要手段之一。由于SiC原子结构中C-Si键键能较高,杂质扩散所要求的温度(>1800 °C)大大超过标准器件工艺的条件,传统的扩散掺杂工艺已经不能用于SiC的掺杂是最基本的器件工艺,主要靠离子注入和材料制备过程中的伴随掺杂来满足制造碳化硅器件的需要。

外延掺杂可利用SiC源气体流量变化,使掺杂浓度控制在从轻掺杂(1×1014 cm-3)到简并掺杂(>1×1019 cm-3)的范围。在碳化硅材料的气相生长过程中,n型掺杂一般用电子级纯度的氮做掺杂剂,p型掺杂一般使用三甲基铝。

离子注入是唯一一种可以对SiC进行选择性区域掺杂的技术。SiC的密度比Si大,要产生相同的注入深度,SiC需要更高的注入能量。离子注入工艺追求的目标即高的激活率、光滑的表面以及较少的缺陷,因此高温退火工艺是一个关键的工艺。

SiC主要的n型杂质和p型杂质分别是N和Al,因为它们可以在SiC禁带中产生相对较浅的施主和受主能级。在对SiC进行N离子注入后对晶格的损伤用退火的方式比较容易消除。而对SiC进行Al离子注入后,由于铝原子比碳原子大得多,注入对晶格的损伤和杂质处于未激活状态的情况都比较严重,往往要在相当高的衬底温度下进行,并在更高的温度下退火。这样就带来了晶片表面SiC分解、硅原子升华的问题。残留碳如果能形成石墨态碳膜,会对阻止表面继续分解起一定作用。因此,尺寸与碳比较相当的B也成为常用的p型注入杂质。目前通过大量的实验,已经对SiC的各种离子注入掺杂进行了深入的研究,逐步解决了制约SiC离子注入应用的激活率不高,缺陷多等问题。

1.2 SiC的等离子体刻蚀

由于SiC键强度高、化学稳定性好,因此采用湿法刻蚀是不可行的。因此各种干法刻蚀方法得到了广泛的关注和研究。其中反应离子刻蚀(RIE)是一种很重要的刻蚀方法,但其刻蚀速率较慢。以感应耦合等离子体(ICP)为代表的各种新型高密度等离子体刻蚀技术由于具有刻速快、选择比高、各向异性高、刻蚀损伤小、大面积均匀性好、刻蚀断面轮廓可控性高和刻蚀表面平整光滑等优点,逐渐被应用于SIC器件制作中。

SiC的等离子体刻蚀通常采用氟化气体和氧气的混合气体,如 CHF3/O2、 CBrF3/O2、CF4/O2、SF6/O2、NF3/O2及氟化气体的混合气体,如CF4/CHF3、 SF6/CHF3、NF3/CHF3、SF6/NF3,也有部分研究采用Cl2与HBr作为SiC主刻蚀气体。SiC的等离子体刻蚀速率可达到1.5 μm/min。等离子体刻蚀具有高度各向异性,在大多数情况下,刻蚀速率随输入射频功率的增加而增加。为使刻蚀后无残余物,可在氟化气体和氧气中加氢气,或采用含氢的氟化气体混合物,但这种方法将降低刻蚀速率和各向异性。

由于刻蚀产生的刻蚀损伤同样会对器件的性能产生影响,如刻蚀面的晶格损伤所带来的表面态密度增加会对器件的功率及频率性能都会造成负面影响。而刻蚀工艺后可能造成沟道区损伤过大形成刻蚀尖峰,造成表面态密度增大,使表面耗尽层增加有效沟道电流减小。高的表面态密度还会使栅的有效势垒高度降低,栅调制能力下降。在非栅下区(指栅源间距和栅漏间距区域) 可造成源漏电阻的增加,而在整个沟道区可造成横向迁移率等重要参数的变化,表面刻蚀形成的尖峰在高压工作时会成为电场集中区,大大降低器件的击穿电压。通过增加 ICP系统的衬底偏压和ICP功率,增加等离子体密度可实现了低损伤的刻蚀。

不同器件结构也会对刻蚀产生不同的要求。对于功率器件和用于器件隔离的沟槽刻蚀,要求高腐蚀速率和高度各向异性;对于 UMOS、HBT、晶闸管,则严格要求无残余物刻蚀,以便制作金属接触;对MOS器件,关键是改善SiC与SiO2 的界面质量。

1.3 金属-SiC接触

金属-SiC接触基本可以分为两大类:欧姆接触和肖特基接触。在SiC器件的实现过程中,低的欧姆接触电阻是各种半导体器件能够稳定工作的基本条件。对于在高温、高频和大功率领域有着广阔应用前景的碳化硅场效应器件而言,更是如此。首先,对于欧姆接触的形成来讲,接触区域的高掺杂是非常必要的。其实,用于形成欧姆接触中,金属对于n型欧姆接触,最常见的金属是Ni。通过高温快速合金(1000 °C, 1~5 min)形成碳化物及硅化物,基于镍化硅的 n型欧姆接触,目前的比接触电阻达到低于5×10-6 Ω·cm2( 6H-SiC,掺杂浓度为7×1018~ 9×1018cm-3)]。而对于p型SiC,肖特基势垒高度的值更大,因此,形成欧姆接触比在n型SiC上更困难。目前采用的主流仍然是Al基欧姆接触,如Al/Ti[36]等。

除主要求低导通电阻外,SiC器件由于其苛刻的工作环境,还要求欧姆接触具有热稳定性,而Ti基与Ni基接触在600°C氧化气氛和高达1000 °C的惰性环境中仍然能够保持长期的稳定性。

1.4 结终端技术

在SiC功率器件中,由于结的不连续,以及在结的边角存在曲率,从而导致表面电力线密集,结的外边电场强度比体内高等现象,这将严重地影响功率器件的反向击穿特性。结终端技术能够有效的缓解结外边沿电场集中效应,从而提高器件击穿电压。

图1:SiC器件终端技术分类

如图1所示为碳化硅功率器件的主要结终端技术,根据结构的不同可以分为边缘延伸结构与刻蚀台面结构。其中结终端扩展技术(Junction Termination Extension, 简称JTE) 最早由Temple于1977年提出,目前已经成为较常用的结终端技术,其主要优点是工艺实现简单、对结深的要求没有保护环高、提高击穿电压的效率很高,且具有较小的器件面积。2003年Zhao等人利用刻蚀的方法在P型的外延层上刻出多层JTE区域,制作出基于多级结终端扩展(MJTE)结构的4H-SiC肖特基二极管,击穿电压达到10kV。且在制作过程中不需要离子注入和高温退火,对材料的晶格损伤小,可以准确的控制JTE区域的电荷量,实现较高的击穿电压。2012年Zhang等采用负倾角JTE技术制作出用于脉冲功率应用的p型SiC GTO,其面积为1× 1 cm2,反向击穿电压为12 kV。

2. SiC器件的工艺集成

SiC在恶劣环境下所具有的优越性能同时也使得SiC器件在制作过程中工艺难度的增加。尽管各项单道工艺在几近来已经取得了很大的进步,但是从工艺集成的角度仍然面临诸多挑战。首先,SiC器件在制作过程中涉及到多步高温工艺。如离子注入后的为了实现杂质离子的激活需要进行高温退火,其温度可达到1600 °C;同时为了实现更低的电阻值,在欧姆接触形成过程中,也同样需要在高温条件(500 °C~1550 °C)下进行退火处理。因此,在SiC工艺集成的过程中,首先必须考虑到工艺的热学兼容性问题。其次,在SiC器件的制作过程中,力学兼容性也是一个重要方面,特别是不同材料之间的晶格不匹配以及热膨胀系数的差异将会产生晶格缺陷和其它应力。因此需要在工艺整合的过程中,需要加入额外的工艺对其进行改进,如应用特殊缓冲层或区域性选择生长等。

相对于Si基器件而言,SiC器件在制作过程中的工艺选择较少,不同SiC器件需要使用相似的工艺,如SiC台阶的刻蚀、JTE的制作、n沟道隔离以及n型与p型SiC的欧姆接触等等。这也使得我们可以在SiC器件的工艺整合中能够实现工艺定制,通过制定完善的工艺流程库,从而简化SiC器件在开发过程中的工作量,缩短新型器件工艺开发周期,同时也更有利于开放平台的交流合作。

同时,随着SiC工艺与其它材料工艺兼容性的不断发展,我们提出了从材料定制器件与微系统的概念。将SiC器件的制作工艺纳入微系统的整个架构中,从而实现多种异质材料的工艺集成,同时充分发挥各个材料的特性。

3. 总结

SiC材料的卓越性能、SiC器件展现出的优良特性以及功率半导体器件的需求持续增长,激励着人们对其工艺与器件开发上孜孜不倦的追求。而随着SiC关键工艺的不断进步以及更多SiC器件的市场化,人们在看到希望的同时也面临着更大的技术挑战,特别是SiC器件在成品率、可靠性、异质兼容和更低商品价格方面,仍然需要进一步的完善。而随着SiC器件进入全面推广应用,将对各个领域的发展和变革产生持续的重大影响。

当前,Wolfspeed的JBS和MPS肖特基二极管,在商业市场上已经有十多年的历史。因此,可以说这类二极管已经达到生命周期的成熟阶段,当初它们投放市场后的种种问题和场失效缺陷,经过第五次设计迭代,早已得到解决,大量的现场数据都证明了这种设计的高度可靠性。JBS和MPS设计兼具更强的浪涌能力和更高的击穿电压,借助这种坚固、耐用、可靠的成熟技术,工程师们就可以放心地选用wolfspeed的SiC器件设计自己的产品。

- |

- +1 赞 0

- 收藏

- 评论 252

本网站所有内容禁止转载,否则追究法律责任!

相关推荐

【技术】免焊接式安装:工程师们爱不释手的功率模块连接方式

焊接式安装方式已经在模块安装上使用了多年,Vincotech推出的新一代模块连接方式-免焊接式安装方式具有可实现PCB的两侧安装、更高的可靠性、更低的成本等优势。

【产品】1200V/100A七管封装功率IGBT模块,采用英飞凌第四代IGBT芯片技术

flow7PACK 2是Vincotech推出的一款具有优异电磁兼容性能,采用低电感flow 2封装的功率模块。

【产品】集成了三相整流桥、刹车和三相逆变的IGBT模块

Vincotech V23990-K223-A-PM IGBT功率模块,非常适合20KW以下的中小功率变频伺服驱动控制,工业马达控制应用。

【经验】Flow 0B小封装功率模块的PCB处理方法

本文介绍了Vincotech 超紧凑Flow 0B封装功率模块 PCB处理的相关方法,使安装更方便。

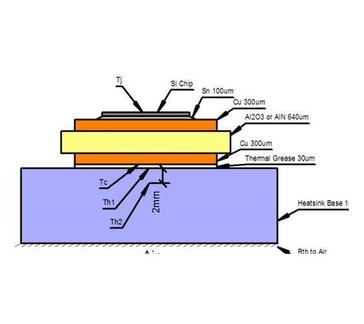

不带铜底板IGBT功率模块的散热设计

不带铜底板的IGBT模块已经成为模块封装发展的一个趋势,本文通过大量仿真及实验数据,介绍了Vincotech公司推出的预涂高性能导热硅脂服务对模块散热的改善效果。

智能功率模块(IPM)与七单元(PIM)有什么不同?

七单元(PIM)是通常是指集成了整流和逆变单元的功率模块;IPM是指智能功率模块,它不仅把功率开关器件和驱动电路集成在一起,而且还内藏有过电压,过电流和过热等故障检测电路,并可将检测信号送到CPU。

【经验】IGBT功率模块反压高低与其内部驱动电阻大小的关系

Vincotech VINcoDUAL E3 IGBT功率模块反压的高低决定了客户使用模块的温升以及规格裕量,而驱动门极电阻是影响反压数据的重要参数。

最简单易用的7管封装的IGBT模块

IGBT的优势在于输入阻抗很高,开关速率快,导通态电压低,关断时阻断电压高,集电极和发射机承受电流大的特点,目前已经成为电力电子行业的功率半导体发展的主流器件。

【经验】小功率逆变电路的集成之路

本文介绍了Vincotech Flow0B集成模块在小功率逆变电路中不同的结构设计。

【应用】IGBT功率模块在充电设备上的应用

半导体材料在当前的电池充电应用中扮演着越来越重要的角色,Vincotech公司开发了一系列针对这种应用的全功率范围的功率模块,该模块设计大大节省了PCB板的面积。

【选型】如何为1500V光伏逆变器选择合适的IGBT功率模块?

Vincotech针对1500V电压等级的光伏逆变器,推出了高集成度的对称式BOOST模块(10-FY09S2A065ME-L869L08)和NPC模块(10-F124NIx150SH0-LGx8F98)。既可以实现较高的开关频率,同时又能有效的降低损耗、提高效率,减小整机的体积。

新一代基于SLC技术的薄型封装——中功率逆变器的最佳伙伴

VINco E3为VINCOTECH推出的一款满足新工业标准的薄型中功率变频器封装,采用了SLC技术,具有更高的功率密度和可靠性,可广泛应用于工业驱动、光伏功率设备和UPS设备中。

【产品】高度集成的1200V IPM功率模块,领跑工业驱动器

flowIPM 1C实现了当今市场上可用的任何电源模块的最高级别集成,成本低组装速度更快。

可实现能量最优转换的IGBT功率模块

尺寸为82mmx59mmx16mmMiniSKiiP 3 功率模块,适用于工业驱动及嵌入式驱动等领域。受到工程师的一致好评!

现货市场

服务

可定制UV胶的粘度范围:150~25000cps,粘接材料:金属,塑料PCB,玻璃,陶瓷等;固化方式:UV固化;双固化,产品通过ISO9001:2008及ISO14000等认证。

最小起订量: 1支 提交需求>

可定制高压电源模块的输入电压100VDC-2000VDC、功率范围5W-500W/4W-60W; 高压输出电源模块的输出电压100VDC-2000VDC。功率范围:4W-60W。

提交需求>

正在努力加载……

正在努力加载……

查看全部1条回复