【经验】碳化硅功率器件如何满足车载充电机OBC中的应用需求?

一、车载充电机(OBC)

车载充电机是任何一辆新能源汽车必须配置的功能。车载充电机(On-Board Charger,简称为OBC)的基本功能是:电网电压经由地面交流充电桩、交流充电口,连接至车载充电机,给车载动力电池进行慢速充电。

电动汽车充电可分为交流充电与直流充电两种,交流充电“慢充”是交流充电桩将电网中的单相交流电220V或三相交流电380V供给安装在车辆内部的车载充电机,由其将交流电转换为直流电为动力电池充电。而直流充电“快充”是利用外部的“直流充电桩”直接为动力电池充电,不需要使用车载充电机。与直流充电桩建设成本高、占地面积大且需要配备大型变压器满足配电需求相比,交流充电桩有建设成本低、占地面积小且对配电要求较低的优势,所以使用场景更为广泛,更适合私家场合使用。

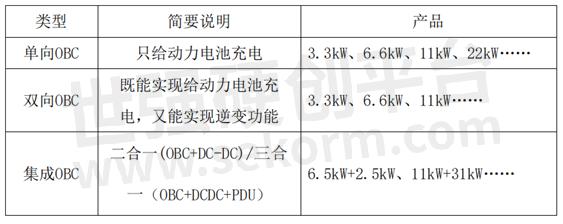

正因为如此,几乎每台电动汽车乘用车都需配备一台车载充电机,以满足大众广泛的交流充电需求。在目前电动汽车400V、600V电压平台的架构下,车载充电机的输出功率多为3.3kW和6.6kW,而为了满足800V架构下的充电需求,11kW、22kW的车载充电机已被研发生产并将在未来成为主流功率。为了实现电动汽车快速双向充电,充电桩、电池和OBC都进行了技术改进。充电桩向着大功率、高电压、双向、宽范围等特点快速发展;电池朝着高电压(400V→800V)、大功率等需求升级;同时车载充电机在大功率、新功能、多合一及新材料等方面也取得了很大的进步,正在朝着双向充放电、智能化、集成化等方向发展。目前车载充电机(OBC)主要有以下几种方式,如表1:

功率上来看,目前3.3kW和6.6kW产品是主流。在输出电压上,弗迪动力、威迈斯等公司的OBC产品已经逐步配套800V整车了。另外随着企业的竞争越演越烈,国内已经在OBC上导入SiC功率器件,比如威迈斯、英搏尔、欣锐科技等公司均发布了基于碳化硅的OBC产品方案。

二、车载充电机(OBC)电路结构

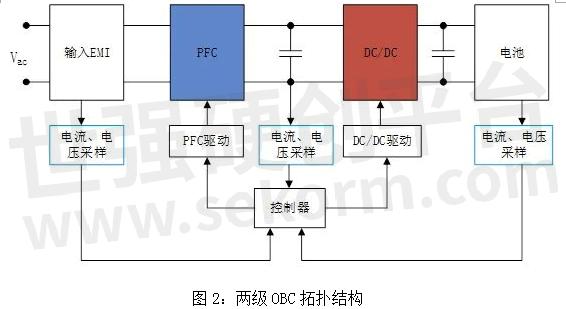

车载充电机(OBC)一般采用两级架构(如图2),前级PFC主要负责功率因数校正,一般输出400V直流电。后级DC/DC电路从PFC母线取电,实现隔离和调压功能。由于DC/DC所接负载为电池,一般输出200-500V的高压直流电,故后级必须采用高效率宽范围的隔离DC/DC拓扑结构。

-2.1 一级PFC电路

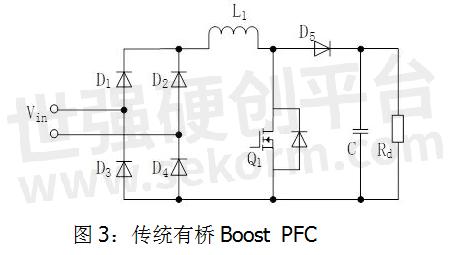

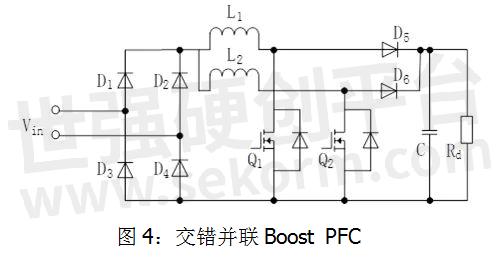

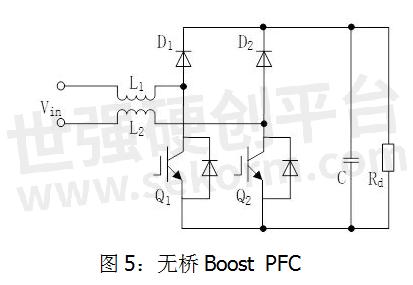

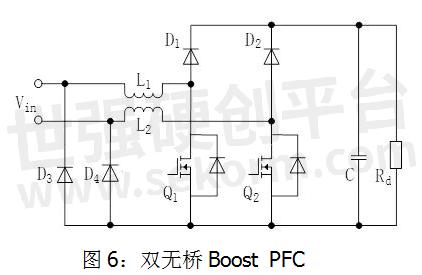

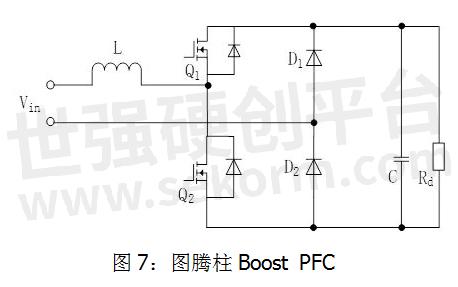

PFC电路中较为常见的拓扑是Boost升压拓扑,分为传统有桥Boost PFC、交错并联Boost PFC、无桥Boost PFC、双无桥Boost PFC、图腾柱Boost PFC等。

(1)传统有桥Boost PFC(如图3):当Q1导通时,正半周期导通路径为D1、L1、Q1、D4,负半周期导通路径为D2、L1、Q1、D3;当Q1关断时,正半周期导通路径为D1、L1、D5、Rd、D4,负半周期导通路径为D2、L1、D5、Rd、D3。在每个状态下,导通开关器件的数量均为3个,其优势在于电路拓扑好控制都很简单,但是仅存在一个Q1开关器件,其电压、电流应力非常大,很难用于大功率场合。

(2)交错并联Boost PFC(如图4):由两个相同的Boost PFC变换器并联而成,该拓扑电路可以使得PFC的电感减少。通过控制两个功率电感电流交错180°反相,可降低输入输出的电流纹波,减少EMI滤波器的体积。该拓扑在其他控制和功率走路方向和传统的有桥一样,只是增加了开关器件数量。

(3)无桥Boost PFC(如图5):将有桥PFC的整流桥移除,减少了开关器件的数量。正半周工作,当Q1关断时,功率链路为L1、D1、Rd、Q2、L2;当Q1开通时,功率链路为L1、Q1、Q2、L2。负半周工作,当Q2关断时,功率链路为L2、D2、Rd、Q1、L1;Q2开通时,功率链路为L2、Q2、Q1、L1。与传统的有桥PFC相比,导通路径上的开关器件减少了,这有利于提升系统的效率。对自带反并联二极管的开关器件来说,Q1Q2可以共用一个驱动信号。该拓扑结构控制简单,但是电流采样困难。且输出的直流电压的端点是浮地的,产生的共模干扰会被隔离,所以电路中会有很严重的EMI问题。

(4)双无桥Boost PFC(如图6):相较无桥PFC电路,双无桥PFC在EMI方面进行了改善。正半周工作,当Q1关断时,功率链路为L1、D1、Rd、D4;Q1开通时,功率链路为L1、Q1、D4。负半周工作,当Q2关断时,功率链路为L2、D2、Rd、D3;Q2开通时,功率链路为L2、Q2、D3。其控制方式和基本的无桥PFC类似。增加的二极管大大降低了电路的干扰,但是系统成本增加了。

(5)图腾柱Boost PFC(如图7):可以解决无桥PFC的EMI问题。正半周工作,当Q1关断,Q2导通时,功率链路为L、Q2、D2;Q2关断,Q1导通时,功率链路为L、Q1、Rd、D2。负半周工作,当Q1关断,Q2导通时,功率链路为D1、Rd、Q2、L;当Q1导通,Q2关断时,功率链路为D1、Q1、L。该拓朴控制复杂,上管的驱动需要浮地,设计难度大,成本增加,而且Q1Q2存在反向恢复问题,容易增加电路损耗。

-2.2 二级回路DC/DC

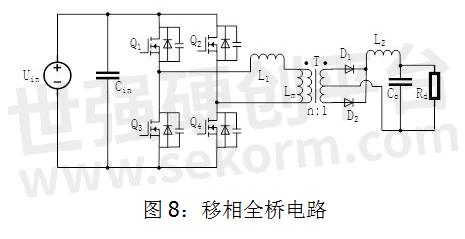

DC/DC变换器的电路拓扑类型主要有Buck、Boost、Buck-Boost、移相全桥、谐振变换器等电路拓扑,而隔离型DC/DC变换器在功率等级、电气安全等方面更适合OBC的应用需求。常见的隔离性DC/DC变换器拓扑结构主要有移相全桥、双有源桥电路、LLC谐振电路等。

(1)移相全桥电路(如图8):可以实现最低零电压的宽范围电压输出,其超前臂Q1Q3的驱动信号有着180°的相位差,滞后臂Q2Q4的驱动信号分别与Q1Q3滞后一定相位,控制驱动信号之间的相位角不同,可以使得变压器漏感和开关管结电容进行谐振,开关管的软开关得以实现。缺点是由于变压器漏感的存在,副边会出现占空比丢失现象,副边二极管容易出现电压尖峰;另外该拓扑的输出需要的LC滤波器会造成电路体积增大,同时会导致损耗增加。

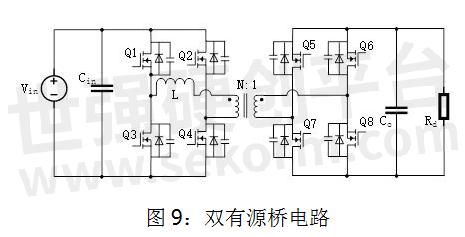

(2)双有源桥电路(如图9):通过原副边移相来控制能量的流动方向和大小,可以实现零电压开通,经常应用于大功率场合的双向DC/DC变换器,该拓扑电路功率密度高、效率高、能双向传输功率,被广泛应用于电动汽车、航天航空等领域。

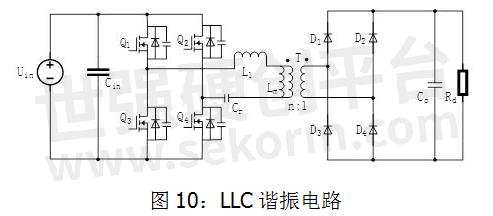

(3)LLC谐振电路(如图10):可以实现软开关,且可以在较窄的频率范围内实现较大的调压范围。具有良好的切载特性,加上变压器的漏感可以复用为励磁电感,所以磁元件的空间小,可以提高变换器的功率密度,效率高及EMI小。

三.碳化硅器件在车载充电机应用

在单相交流输入的OBC应用中,DC/DC的前段需要使用开关管将直流电压逆变成交流电压。由于PFC输出的直流电压在400V以下,且系统功率不超过6.6kW,选择650V、20A的开关管即可。在650V 20A的档位的开关管中,CoolMOSTM导通电阻和输入电容QC在硅基产品中处于领先地位。650V碳化硅MOSFET跟650V CoolMOSTM相比,虽然其导通电阻和输入电容都有一定的优势。但价格要比同规格CoolMOSTM高3倍,实际应用中CoolMOSTM在此市场中占据着主导地位。

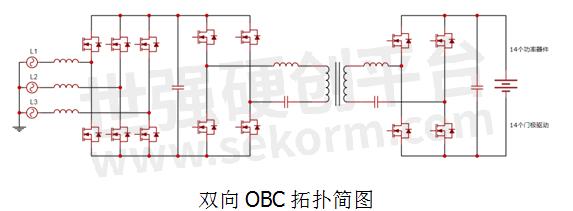

缩短充电时间和提升动力电池电压是新能源汽车发展的两个主要课题。对于车载充电而言,单相OBC受交流电进线电流限制,功率最大只能做到6.6kW。采用三相输入的模式可以将目前6.6kW的功率提升到11kW,大幅提升充电速度,电池电压提升对于OBC技术的发展具有重要意义。输入电压由单相220V AC变成三相380V AC后,PFC电输出级的电压会相应提高到550V左右。如果采用两电平拓扑结构,650V的CoolMOSTM已经无法满足要求,需要选用900V/1200V的开关管器件。电池电压的提升,意味着OBC后级输出电压升高,配合目前OBC从单向到双向的发展趋势。DC/DC次级器件会从目前的650V二极管转变900V/1200V的开关管。900V及以上规格CoolMOSTM产品成本较高,性能上与碳化硅MOSFET的差距比650V的器件更大。

因此900V/1200V碳化硅MOSFET在三相11kW OBC中有着广阔的应用前景。各车载电源厂家已经陆续开始开发三相11kW OBC,首选方案均考虑使用碳化硅MOSFET作为DC/DC输入级开关管。可以预见,未来三相11kW OBC将会成为碳化硅MOSFET的主要应用场景之一。

结合新能源汽车行业的发展趋势和碳化硅功率器件的特点,碳化硅二极管和MOSFET已经在OBC应用中占据一定市场份额。

- |

- +1 赞 0

- 收藏

- 评论 0

本文由FY转载自芯众享 官网,原文标题为:碳化硅功率器件在车载充电机OBC中的应用,本站所有转载文章系出于传递更多信息之目的,且明确注明来源,不希望被转载的媒体或个人可与我们联系,我们将立即进行删除处理。

相关推荐

【经验】采用TO-247-4封装的碳化硅MOSFET中引入辅助源极管脚的必要性

在实际应用中,基本半导体发现带辅助源极管脚的TO-247-4封装更适合于碳化硅MOSFET这种新型的高频器件,它可以进一步降低器件的开关损耗,也更有利于分立器件的驱动设计。

【经验】碳化硅功率器件可靠性测试方法详解

基本半导体的碳化硅功率器件产品在批量投入市场前都需要通过规定的可靠性测试,以确保每一款器件的性能长期稳定可靠。本文基本半导体将为您详解碳化硅功率器件可靠性测试方法。

TO-247封装碳化硅MOSFET中引入辅助源极管脚的必要性

引入了辅助源极管脚成为TO-247-4封装的碳化硅MOSFET,避免了驱动回路和功率回路共用源极线路,实现了这两个回路的解耦。同时,TO-247-4封装的开关器件由于没有来自功率源极造成的栅极电压衰减,使得碳化硅MOSFET(TO-247-4封装)的开关速度会比TO-247-3封装的更快,开关损耗更小。

新能源汽车碳化硅800V平台架构优势及实现方式解析

受限于硅基IGBT的工作频率和偏大的元件尺寸,目前大部分新能源车产品采用的是400V平台。随着碳化硅半导体技术的发展,越来越多车企打造出基于碳化硅的800V甚至更高的高压平台。SMC桑德斯微电子根据客户的需求设计和生产半导体及相关产品。2015年,SMC布局碳化硅产品的设计、研发与制造,并推出了一系列节能可靠、高性价比的大功率碳化硅产品器件,可广泛运用于包括新能源汽车、光伏、储能、电源等各个领域。

【IC】爱仕特新款高可靠汽车级碳化硅功率模块DCS12,封装一次铸造成型,为高速发展的新能源汽车注入动力

深圳爱仕特科技有限公司推出新款汽车级碳化硅功率模块DCS12,旨在缩小半导体器件使用尺寸的同时,提高逆变器功率密度、可靠性、耐用性以及寿命周期,给高速发展的新能源汽车注入动力。

国内新能源汽车未来发展,最核心的技术是什么?

近年来,中国新能源汽车市场发展迅猛。根据中汽协数据显示,2023年,中国新能源汽车销量达到了949.5万辆,同比增长37.9%。预计2024年,中国新能源汽车销量可能将达到1200-1300万辆,并占据全球新能源汽车总销量的约60%。新能源汽车的迅猛发展,倒推车规级碳化硅SiC功率器件的需求也呈井喷式增长。

【视频】蓉矽高可靠性SiC功率器件在光储充与新能源汽车上的应用

型号- NCD30S40TTD,NC1M120C12HT,NC1M120C12W,NC1D120C10AT,NCD30S20TTD,NC1D120C20KT,NC1D120C30KT,NC1M120C40HT,NC1M120C75HT

国基南方加速碳化硅MOSFET技术攻关,建立国内第一条6英寸碳化硅功率产品生产线

国基南方持续推进碳化硅MOSFET关键核心技术攻关和产业化应用,经过集智攻坚,团队建立国内第一条6英寸碳化硅功率产品生产线,在国内率先突破6英寸碳化硅MOSFET批产技术,形成了成套具有自主知识产权的碳化硅功率产品技术体系。

国产电动汽车拿下全球66%市场,但90%芯片仍依赖进口!

据《经理人》援引研究机构Rho Motion的调查数据报道称,2024年9月,全球电动汽车市场总计售出170万辆电动车,创下新的销售纪录。其中,以中国电动汽车市场表现最突出,单月销售110万辆刷新纪录,几乎占全球市场66%的份额。

蓉矽1200V 40mΩ碳化硅产品NC1M120C40HT用于车载充电机,整体系统效率提升约为2%,峰值可达97%以上

蓉矽半导体自主研发的1200V 40mΩ SiC MOSFET NC1M120C40HT已顺利通过AEC-Q101车规级测试和HV-H3TRB加严可靠性考核,支持11kW/22kW大功率主流充电,适配目前OBC 800V高电压电池发展趋势。采用1200V SiC器件可以简化系统拓扑复杂度,总损耗可降低50%以上,磁性器件体积可降低70%以上。整体系统效率提升约为2%,峰值可达97%以上。

【应用】SiC器件可在5G基建、新能源汽车充电桩、工业互联网等领域中提高电能利用率

碳化硅(SiC)材料是功率半导体行业主要进步发展方向,用于制作功率器件,可显着提高电能利用率。可预见的未来内,新能源汽车是碳化硅功率器件的主要应用场景。特斯拉作为技术先驱,已率先在Model 3中集成全碳化硅模块,其他一线车企亦皆计划扩大碳化硅的应用。

碳化硅功率半导体在新能源汽车领域的应用

新能源汽车是“中国制造2025”战略的重点领域之一。在未来5年内,中国将超越美国,成为全球最大的电动汽车市场。中瑞宏芯在制造碳化硅器件领域的专有技术能够为电动汽车应用提供完整的解决方案。中瑞宏芯的产品可用于新能源汽车OBC、HV-LV DC-DC转换器、电驱逆变器、充电桩及电动空调压缩机控制器、PTC加热器等。

世强硬创获蓉矽授权,代理车规级碳化硅MOSFET/EJBS/二极管等产品

蓉矽SiC MOSFET系列是采用第三代宽禁带半导体碳化硅制造的一种高耐压、低电阻、高频应用的MOSFET,分有高性价比的NovuSiC®和高可靠性的DuraSiC®系列。

科普 | 碳化硅功率器件与光伏逆变器的未来

光伏发电是碳化硅器件除电动汽车以外的第二大应用领域。光伏逆变器作为光伏电站的转换设备,主要作用是将太阳电池组件产生的直流电转化为交流电。本文中SMC将为大家分析碳化硅功率器件与光伏逆变器的未来,希望对各位工程师朋友有所帮助。

中国新能源汽车几何式发展,瑞之辰布局SiC市场

近年来,中国新能源汽车市场发展迅猛。根据中汽协数据显示,2023年,中国新能源汽车销量达到了949.5万辆,同比增长37.9%。预计2024年,中国新能源汽车销量可能将达到1200-1300万辆,并占据全球新能源汽车总销量的约60%。新能源汽车的迅猛发展,倒推车规级碳化硅SiC功率器件的需求也呈井喷式增长。深圳瑞之辰率先察觉这一趋势,早已布局SiC(碳化硅)领域,正发力推动行业高质量发展。

电子商城

现货市场

服务

提供电子电气产品的辐射骚扰测试、辐射抗干扰测试,以及RFID,SRD,2G,3G,4G等无线产品的辐射骚扰测试、辐射杂散测试、辐射功率测试以及辐射抗干扰测试。测试频率可覆盖9KHz-26.5GHz。

实验室地址: 深圳 提交需求>

可定制共模扼流圈、DIP功率扼流圈、大电流扼流圈、环形扼流圈/线圈等产品,耐温范围-40℃~125℃,电感量最高1200mH。

最小起订量: 1 提交需求>

登录 | 立即注册

提交评论