液冷板气密性检测合格,为何仍会出现渗液问题?

电池包气密性是确保电池包质量和安全性的关键,关系到电池包的安全性、可靠性和使用寿命,电池包气密性检测不仅要在生产过程中进行,还在电池维护和检修中进行。

1. 电池包气密性要求

实际生产中电池包的气密性需满足以下要求:

密封性能,电池包壳体、接口和连接件等部位需具有良好的密封性能,以防止灰尘、水气等外界杂质进入电池包内部,可以通过焊接、密封胶、防水材料等实现。

防水性能,以防止水分进入电池内部,导致短路、腐蚀等问题。根据国标GB38031-2020《电动汽车用动力电池安全要求》,电池及其组件的密封性能应达到IP67标准,多数新能源汽车用电池及其组件的密封性能要求更高,需满足IP68标准,即电池包在规定的水深和沉水时间内能够防止水进入。

传统的气密性检测方法包括压力法和浸泡法(水检)等。浸泡法则是将液冷板浸泡在水中,观察是否有气泡产生来判断密封性。

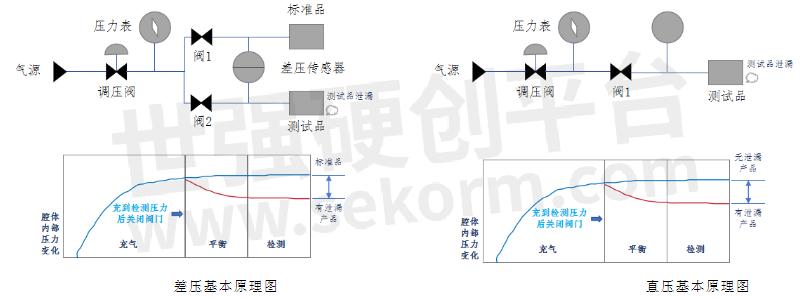

水道气密性测试槽

虽然IP68标准更加严格,但在实际应用中,压降法往往作为主要的检测手段,通过设定合适的气密检测标准来满足IP68的要求。压降法是通过测量电池包内部压力变化来判断电池包气密性。在进行气密性检测时,需要关注多个参数,如充气气压、充气时间、稳压时间和泄漏率。

2. 液冷板渗液问题分析

随着动力电池汽车、电化学储能等市场需求的不断升级,更高的能量密度与功率密度电池包得到广泛应用。因为电池热特性,确保电池等核心设备的稳定运行,并提高能源利用效率,液冷技术是储能热管理主流技术路线之一,液冷系统的气密性测试成为了一个关键环节。

液冷板渗液是一个严重的问题:渗液会阻碍冷却液正常流动,影响液冷板散热效果,使得设备性能下降;渗液还可能会造成系统组件老化、损坏,降低系统的可靠性;渗液还可能腐蚀电子元件和线路,增加设备故障和火灾风险。

在液冷板生产制造过程中经过严密气密性测试,为何还会出现渗液问题?

液冷系统气密测试流程

渗液可能由多种因素导致:

微小裂缝和缺陷,景观气密性检测可能检测到大的泄露通道,但微小裂缝和缺陷可能仍然存在,这些微小的裂缝在液体压力或高温环境下可能会扩大,导致渗液。

冷却液表面张力与浸润性差异:冷却液的表面张力较低时,更容易通过微小缝隙渗透。如果液冷板的表面张力设计不合理或冷却液选择不当,可能会加剧渗液问题。

浸润性差异:不同冷却液对固体表面的浸润性有差异。如果液冷板的材料表面粗糙度高或有微观结构缺陷,冷却液可能更容易渗透。

安装或工艺问题:液冷板的安装工艺如果不够精细,或者焊接、连接等过程中存在缺陷,也可能导致密封不严,增加渗液的可能性。

环境条件:温度的变化,特别是高压环境,可能会影响冷却液的渗透性。尽管在气密性检测时可能未考虑这些环境因素,但在实际操作中,温度波动可能导致密封失效。

材料老化或疲劳:液冷板的材料如果使用时间过长,可能会发生老化或疲劳,导致其密封性能下降,从而增加渗液的风险。

3. 液冷板渗液问题预防措施

改进液冷板设计:通过优化液冷板的结构和设计,减少微小裂缝和缺陷,提高其密封性能。例如,在流道面焊接模组安装梁时,采取防泄漏措施,避免冷却液泄漏。

提高制造工艺水平:在液冷板生产过程中,采用高质量的焊接工艺和材料,确保冷却液不易渗透。同时,在组装过程中,严格按照操作规程进行,避免出现松动或错误安装。

优化检测方法组合,保障检测效率的同时提高检测精度,降低漏检率。采用浸泡法、压降法进行气密性检测,操作简单、经济、效率高,适合大批量常规性的检测需求。但两种方法的检测精度较低,压降法检测精度一般为1×10-4Pa·m³/s的泄露速率,检测结果准确性易受温度、湿度、洁净度、压力等因素的干扰干扰。采用检测精度更高、效果更好的检测设备将检测精度提升至1×10-6Pa·m³/s,提升检测效果。

除了液冷板本体的防范措施外,还需在冷却液选型、密封件选择及设备工作环境等多环节中采用合适的应对策略。

- |

- +1 赞 0

- 收藏

- 评论 0

本文由玄子转载自Walmate官网,原文标题为:液冷板气密性检测合格,为何仍会出现渗液问题?,本站所有转载文章系出于传递更多信息之目的,且明确注明来源,不希望被转载的媒体或个人可与我们联系,我们将立即进行删除处理。

相关研发服务和供应服务

相关推荐

【经验】爱美达多方案对比分析解决电动汽车电池包散热难题

一个电池机箱内有四个电池模组,每个电池模组包含12个电芯,单个电芯热损耗功率为40W,整个电池模组的总发热功率为1920W, 要求在给定的流量下,电芯表面最大温度不超过40℃,单个电池模组的温差不超过5℃。爱美达Aavid设计中心通过CFD仿真分析给出的方案,能够使电芯表面最高温度降为37℃,单个电池模组温差降为4℃。

探秘三防漆:电池包BMS保护的有效解决方案!

在新能源汽车的心脏——电池包中,电池管理系统扮演着至关重要的角色。它不仅确保电池安全、稳定地工作,还延长了电池的使用寿命。而在这一系统中,三防漆的应用成为了提升BMS性能的关键因素。今天,我们就来深入探讨三防漆在新能源汽车电池包BMS中的应用及其产品特性。

什么是锂电池包和锂电池组以及锂电池单体?

单体锂电池就是指的某个锂电芯,例如一个3.2V聚合物锂电芯就是一个单体电池。锂电池单体一般按封装的方式分成三种:圆柱锂电池、方体锂电池和软包锂电池,锂电池是组成电池组和电池包pack的最基本的元素,一般能提供的电压是3v-4v之间。对于单体锂电池来说,主要的安全危险来自于充电和放电过程,同时还有适宜的环境温度设计,为了有效地避免不必要的损失,对单体锂电池一般会有三重保护措施。

液冷板/液冷机箱定制

定制水冷板尺寸30*30mm~1000*1000 mm,厚度1mm~50mm,散热能力最高50KW,承压可达3MPA;液冷机箱散热能力达500W~100KW。项目单次采购额需满足1万元以上,或年需求5万元以上。

服务提供商 - 海克赛德 进入

液冷板/液冷机箱定制,散热能力高达50KW,承压可达3MPA

海克赛德在世强硬创平台上线液冷板及液冷机箱定制服务,可定制尺寸30*30mm~1000*1000 mm,常规厚度1mm~50mm,焊接采用埋管、真空钎焊、搅拌摩擦焊等工艺,焊合率95%以上。

液冷板制造过程中的流道污染风险及清洁控制技术

液冷板是一种高效的散热组件,如果液冷板的流道不干净,会影响到冷却液的流动均匀性,过大颗粒的异物还会造成冷却液受到阻塞或流动不畅,进而影响电子设备的散热效率和整体性能。针对冷板内部流道的清洗是消除流道污染、提升流道洁净度的必要措施。

应用于储能行业的高性能材料

型号- H200-S40,H200-S40系列,H50-A系列,H150-LD 系列,TC-5622,H200-LD 系列,HCM850,X-23-7921,HFC-LD系列,H200-LD,H50-A,H150-LD,X-23-7762

赛伍技术将继续在电芯、电池包、整车低VOC胶带等材料领域瞄准市场痛点,持续在新能源汽车材料应用领域发力

赛伍技术依靠技术平台优势,持续在新能源汽车材料应用领域发力,赛伍技术电力与交通事业部将继续在电芯,电池包,模组,FFC电信号传输,整车低VOC胶带等材料领域瞄准市场痛点、以客户需求为导向、加大研发投入力度,持续激发创新潜能,令电力交通材料领域感受到赛伍技术创新的力量。

【选型】汽车动力电池的液冷板支撑材料推荐SSF系列硅胶泡棉,耐温范围-60至200℃,高阻燃(V-0)

新能源动力电池包针对液冷板的实际问题,推荐祥源新材有机硅胶支撑泡棉SSF,优势:耐老化和耐候性极佳,优异抗压缩永久变形性能。优异耐高低温(-60至200℃)、高阻燃(V-0)极低的烟雾浓度。

您好,我们做汽车电池包,模组与液冷板之间需要使用一款导热垫片,导热系数2W/m.k左右,厚度1.5mm,要求低密度,请帮忙推荐合适材料。谢谢!

推荐您用博恩的BN-FS200(低密度)导热垫片,其导热系数2W/mK,密度为2.2g/cm3,规格参数:https://www.sekorm.com/doc/2119612.html

高热流密度液冷板定制

定制液冷板尺寸5mm*5mm~3m*1.8m,厚度2mm-100mm,单相液冷板散热能力最高300W/cm²。

服务提供商 - 大图热控 进入

涂鸦蓝牙智能电动工具电池包方案,具有电池保护和电池均衡功能

涂鸦电动工具电池包蓝牙主控芯片通过AFE采集电池包的电压,电流信号,温度信号等。并控制AFE对电池进行保护及电池均衡功能。包含过电流保护,过电压保护,欠压保护,短路保护,过温度保护等。

大图热控授权世强硬创代理,液冷板产品可解决超高热流密度散热难题

大图热控的血液循环仿生结构高性能水冷板,为50平方厘米热源实现了370W/CM²的热流密度高效换热。

【材料】大图热控站上液冷之巅——热流密度高达210W/cm²的液冷板新品,打开全球散热领域天花板

为了满足高功率芯片的散热需求,大图热控采用创造性、颠覆性的技术,研发出热流密度高达210W/cm²的液冷板新品,打开了全球散热领域的天花板。目前,业界传统液冷板的热流密度大部分小于100W/cm²,很难满足高算力芯片的散热需求。大图热控凭借创新的设计和精密的制造工艺,开发出千瓦级新品,已通过多家头部客户性能验证,下半年将进行批量交付。

电子商城

服务

提供稳态、瞬态、热传导、对流散热、热辐射、热接触、和液冷等热仿真分析,通过FloTHERM软件帮助工程师在产品设计初期创建虚拟模型,对多种系统设计方案进行评估,识别潜在散热风险。

实验室地址: 深圳 提交需求>

定制液冷板尺寸5mm*5mm~3m*1.8m,厚度2mm-100mm,单相液冷板散热能力最高300W/cm²。

最小起订量: 1片 提交需求>

登录 | 立即注册

提交评论